Indirizzo articolo originale:

https://www.baronerosso.it/modellismo_articoli/show/572/helixcross.html

https://www.baronerosso.it/modellismo_articoli/show/572/helixcross.html

HeliXcross

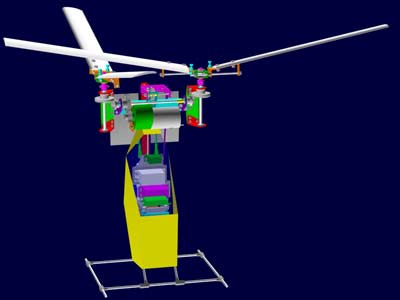

Elicottero birotore ad eliche incrociate e passo fisso

Clicca per ingrandire Clicca per il Videoclip Movimento Rotori (709 Kb) |

|

Questo è il mio progetto di elicottero. L'idea mi venne fin da quando conobbi i deltaplano a motore, e fu subito chiaro che il deltaplano era la semplificazione massima dell'aereo, e mi chiesi quale fosse la semplificazione massima dell'elicottero, cioè come applicare quella "facilità" progettuale e di governo ad un elicottero. La risposta fu quasi ovvia, due eliche controrotanti e pale a passo fisso. Il tutto collegato ad una zavorra bassa. La direzionalità si ottiene spostando la zavorra, la quota con il gas, l'imbardata con due timoni verticali lavoranti in opposizione. Ne parlai ad un mio amico laureando in ing. aeronautica, e lui carico di entusiasmo mi spinse a procedere, ma i motori elettrici dell'epoca non "ce la facevano", e accantonai l'idea di costruirlo, in seguito ho "scoperto" gli elicotteri elettrici, ed ho ritirato fuori la mia vecchia idea. L'idea è facile da spiegare, nel mio HeliXcross ho rinunciato alle "complicazioni" tipiche dell'elicottero convenzionale: l'elica di coda e le pale articolate. I due rotori controrotanti annullano reciprocamente la coppia, quindi rendono superflua l'elica anticoppia, si tratta cioè di un elicottero NOTAR (NO TAil Rotor, senza rotore di coda). I rotori sono a passo fisso, quindi i movimenti verticali, normalmente attuati con la combinazione gas-collettivo, li ottengo con il solo gas. Un solo motore comanda i due rotori. Le eliche sono vicine per motivi di compattezza e peso, ed hanno le traiettorie incrociate, di conseguenza per evitare di scontrarsi, sono sincronizzate meccanicamente. I movimenti di traslazione, che nell'elicottero tradizionale vengono attuati con il ciclico, li ottengo inclinando tutto il gruppo motopropulsore nella direzione del moto. Certo questa configurazione, malgrado l'apparente semplicità concettuale, presenta varie incognite quali: l'eventuale diminuzione di spinta nella zona di interferenza dei rotori, una minore prontezza dinamica dovuta al passo fisso, una possibile limitata autorevolezza dei comandi di governo, ma a questa si può ovviare ritarando leveraggi e timoni. Inoltre il passo fisso rende inattuabile l'autorotazione e l'acrobazia spinta. Però questa configurazione comporta anche qualche sicuro vantaggio, come il recupero di quel 10-20% di potenza non speso per l'elica di coda. E comunque a prescindere da vantaggi e svantaggi, quello che mi gratifica è l'elicottero da me progettato, non l'elicottero in scatola di montaggio, e se vuoi fare la frittata devi pur rompere le uova. In definitiva ancora non so quanto questo progetto possa essere valido, diceva Lucio Battisti "Lo scopriremo solo vivendo". |

|

Il progetto prevede due telai, uno alto e uno basso, articolati tramite un giunto cardanico. Entrambi i telai sono in alluminio rivettato e incollato (o saldato a Castolin). I timoni sono in balsa. Il carrello in legno. Peso di progetto circa 1360gr. Tutti i componenti quali: profilati di alluminio, assi, cuscinetti, ingranaggi ecc, sono ovviamente reperibili in commercio. Esaminiamo ora i singoli componenti facendo riferimento ai videoclip ed ai rendering 3D. |

Clicca per ingrandire |

|

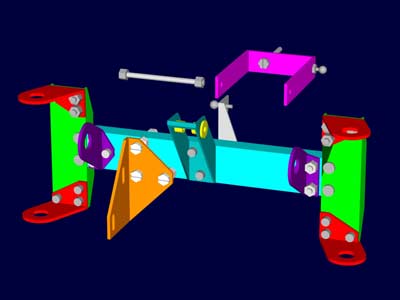

Il TELAIO ALTO si presenta come una larga "H" verticale, ed è composto da uno scatolato orizzontale in alluminio (celeste), ed alle estremità due scatolati verticali in alluminio (verdi). Il telaio alto comprende i supporti di: motore-riduttore (arancio), albero di trasmissione (viola), cardano (celeste scuro), supporto dell'uniball di Beccheggio (grigio), alberi rotore (rossi). Il telaio è assemblato con rivetti e incollato, mentre i punti che possono essere smontati sono assemblati con bulloni. Il MOTORE è un 600, forse quello del Robbe Eolo o del Kyosho Concept o un altro di pari potenza. |

Clicca per ingrandire Clicca per il Videoclip Movimento Trasmissione (930 Kb) |

|

La TRASMISSIONE è a tre stadi, ed è composta da un primo stadio commerciale (verde). Un secondo stadio con pignone e corona cilindrici (grigio scuro), che da il moto ad un lungo albero di trasmissione. Un terzo stadio duplicato con ingranaggi conici a 90° (grigio chiaro), che sdoppia il moto dall'albero di trasmissione ai due rotori. Il primo stadio è fissato alla trave orizzontale tramite il supporto (arancio), che è dotato di asole per l'eventuale sostituzione degli ingranaggi del secondo stadio con altri di dimensioni diverse. La taratura fine del contatto tra gli ingranaggi del secondo stadio, è affidata ai bulloni di accoppiamento al telaio. Sui bracci verticali (verdi) della trave, sono fissati gli alberi dei rotori tramite tramite i supporti (rossi). I tre alberi della trasmissione, ruotano su cuscinetti flangiati. Modificando i rapporti del primo e/o del secondo stadio, è possibile sfruttare una gamma di riduzioni da 1:13 a 1:17 circa. Per il dimensionamento degli ingranaggi ho considerato un motore potente quale il Graupner 3305, e calcolato la potenza in circa 0.22CV, ne ho poi ricavato la Coppia Massima in circa 0.008 Kgm, e l'ho rapportata alla cascata di ingranaggi. Ho visto che il mio ingranaggio più sollecitato, incassa al massimo il 44% dei Kgm della Coppia dichiarata dal suo datasheet. Questo con ingranaggi Modulo 0.8, mentre non è usabile il M 0.5 perchè pericolosamente vicino al 100% di sollecitazione. |

|

I ROTORI hanno le traiettorie delle pale incrociate, in quanto i dischi elica sono complanari e vicini. Le pale di conseguenza, per evitare di scontrarsi, sono divergenti verso l'alto, cioè descrivono un percorso conico. I rotori sono rigidi e le pale non hanno i classici movimenti di passo variabile flappeggio e ritardo, cioè per garantire la conicità, ogni pala è fissata al rotore non con uno ma due bulloni. Come si vede dalle illustrazioni, i rotori hanno la taratura per il passo variabile a terra (bulloni celesti), tuttavia questi rotori non sono quelli definitivi in quanto mi serviranno solo per determinare l'entità del passo più efficiente, e solo dopo aver assodato i gradi del passo definitivo, li sostituirò con altri rotori a passo fisso, più semplici da costruire ed equilibrare ma soprattutto più leggeri. Le dimensioni saranno all'incirca: diametro 66-70cm, incidenza 6.5-7.5°, corda 36-40mm, spessore della pala (thickness) 5-6mm. Le PALE sono necessariamente da costruire, perché purtroppo quelle in commercio per elicotteri convenzionali, sono fatte per girare in un solo verso, mentre nel mio caso servono pale destre e sinistre. Finora, per i test al banco, le ho costruite ricavandole da tubi di vari materiali, quali alluminio plastica e soprattutto PVC di vari diametri, ma il risultato è stato alquanto deludente, perché è difficile farne due identiche e poi altre due identiche ma speculari. Quindi penso di farle in legno, con lo splendido metodo descritto in questo sito da AgoMago (Pale in legno per Hummingbird). |

Clicca per ingrandire |

|

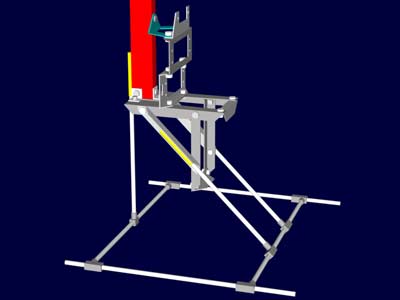

Il TELAIO BASSO è formato da una trave verticale (rossa) fissata su una piastra orizzontale (grigia), a questi due elementi è ancorato il castelletto che supporta i tre servi. Sopra la piastra poggia il regolatore (verde), sotto la piastra è fissato un'altro castelletto controventato (grigio) che supporta il pacco, la ricevente (arancio) ed il carrello. Questo è fatto da tondini di legno, assemblati molto semplicemente mediante la sola parte esterna in gomma di mammut elettrici. |

Clicca per ingrandire |

|

Un CARDANO articola reciprocamente i due telai. La forcella celeste scuro del cardano snoda trasversalmente i due telai, e permette il Beccheggio. La forcella viola del cardano snoda longitudinalmente i due telai, e permette il Rollio. Tutti i movimenti sono su boccole filettate (gialle). Potrebbe non sembrare, ma si tratta proprio di un classico giunto cardanico, anche se asimmetrico e di forma insolita. Lavora a 90° ed ha tutte le componenti d'ordinanza: due forcelle, una crociera con i due assi incrociati e complanari. Inoltre sullo stesso piano della crociera, giacciono gli uniball che comandano Beccheggio e Rollio, e questa complanareità è indispensabile perché garantisce che un movimento non induca parassitamente anche l'altro. Parliamo ora del BARICENTRO, che cade circa 18cm sotto i dischi elica. Allo scopo di tenerlo basso, per migliorare la stabilità, ho disposto le batterie verticalmente. Inoltre credo che questa disposizione conferisca maggiormente alla carlinga l'aspetto di elicottero monoposto con pilota in piedi, similmente agli elicotteri veri SoloTrek e Gen H4 (anche l'occhio vuole la sua parte). Se si rendesse necessario abbassare ulteriormente il baricentro, potrei allungare la trave verticale (rossa) che collega i due telai. Inutile aggiungere che ho distribuito i pesi dei componenti in modo tale da posizionare il baricentro al centro della trazione dei due rotori, e questa centratura sicuramente facilita l'hovering, e simmetrizza la traslazione nelle opposte direzioni. Anche il baricentro del gruppo motopropulsore è centrato rispetto agli assi del cardano, e questo sottopone i servi a sollecitazioni uguali nelle opposte direzioni. |

| Ora vengo alla spiegazione dei movimenti, premettendo però che i videoclip e le immagini accluse sono certamente più esplicite delle parole. Tutti i calcoli degli angoli di movimento, li ho fatti considerando i servi a fine corsa, cioè +/- 45°. |

Clicca per ingrandire Clicca per il Videoclip Movimento Beccheggio (742 Kb) |

|

Il movimento di BECCHEGGIO (avanti-indietro) è provocato dal servo bianco. Nel movimento in avanti, il servo spinge verso l'alto il tirante, che tramite l'uniball fissato alla leva (grigia), fa ruotare tutto il motopropulsore in avanti di circa 10°. La rotazione avviene intorno all'asse trasversale del cardano (viola-celeste). Nel movimento all'indietro, il tutto avviene al contrario. Durante i movimenti avanti-indietro, i timoni vengono investiti da un flusso inclinato, e quindi collaborano alla traslazione sinergicamente all'inclinazione dei rotori. |

Clicca per ingrandire Clicca per il Videoclip Movimento Rollio (802 Kb) |

|

Il movimento di ROLLIO (destra-sinistra) è provocato dal servo viola che spinge verso l'alto il tirante, il quale tramite l'uniball fissato alla forcella (viola) del cardano, provoca la rotazione laterale di circa 10° della forcella stessa, e quindi di tutto il telaio alto ad essa collegato. La rotazione avviene intorno all'asse longitudinale del cardano. Durante il rollio, i timoni imbardanti sono ininfluenti. |

Clicca per ingrandire Clicca per il Videoclip Movimento Imbardata (549 Kb) |

|

Il movimento di IMBARDATA (rotazione intorno all'asse verticale) è provocato da due timoni verticali (grigi), infulcrati orizzontalmente al telaio basso. Questi sono in balsa e similmente gli alettoni degli aerei, lavorano in opposizione. Il servo verde spinge un tirante, che tramite la squadretta verde, fa ruotare di circa 21° il timone. L'opposto avviene contemporaneamente sull'altro timone. Da sottolineare che essendo i timoni infulcrati al centro della corda, sottopongono il servo ad uno sforzo ridotto. Se i timoni imbardanti si rivelassero poco autorevoli, c'è spazio per aumentarne corda e larghezza. |

Clicca per ingrandire |

|

Come approccio preliminare, e per iniziare a verificare varie cose quali: trazione, assorbimento, riduzione, profilo e dimensioni pale ecc, ho costruito vari prototipi monorotore, montati al banco su un pantografo verticale. Ho provato vari motori, vari riduttori autocostruiti e varie pale sempre autocostruite, in plastica alluminio e PVC, montate su alcuni mozzi sempre tarabili a terra. Con questi prototipi ho fatto svariate misurazioni, e confrontandole con i software di calcolo in circolazione, ho concluso che questi sono alquanto ottimistici su grandi riduzioni e diametri, ma forse dipende anche dal fatto che non sono ancora riuscito ad ottimizzare le pale rispetto a motore e riduzione. Per rendere esecutivo il progetto e quindi per iniziare la costruzione, devo acquisire alcune caratteristiche delle pale, cioè: l'angolo di attacco (o incidenza o passo), la larghezza (corda), lo spessore (thickness), ma soprattutto il profilo. Dopo tanti test fatti, sono arrivato alla conclusione che è meno estenuante copiare profilo e dimensioni delle pale da elicotteri a passo fisso, simili per peso e caratteristiche, come Kyosho Concept De Agostini o altri. Infine devo ringraziare Massimo Ferraresso, ing. Elettronico produttore dei brushless MFB e aeromodellista, i cui preziosi consigli mi hanno sicuramente velocizzato i tempi. Pareri e consigli sono bene accetti. |

Indirizzo articolo originale:

https://www.baronerosso.it/modellismo_articoli/show/572/helixcross.html

https://www.baronerosso.it/modellismo_articoli/show/572/helixcross.html