Indirizzo articolo originale:

https://www.baronerosso.it/modellismo_articoli/show/542/turbina-jmb-t-120.html

https://www.baronerosso.it/modellismo_articoli/show/542/turbina-jmb-t-120.html

Turbina JMB T-120

Una turbina autocostruita tutta Italiana, realizzata da Mauro Bizzotto.

| Pubblicato su Modellistica International di Settembre 2002 e Marzo 2004. Per concessione dell'Editore e dell'Autore | ||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

Gli studi sono iniziati circa dieci anni fa, dedicando solo il tempo libero e sfidando le ore più tarde della notte, ma alla fine una turbina tutta italiana è nata. |

||||||||||||||||||||||||||||||||||||

|

|

I problemi principali sono sorti quando la disponibilità di documentazione era ancora scarsa, ma con l’avvento di internet e di qualche libro successivamente pubblicato, ho steso una linea di calcolo che mi ha permesso di stimare con buona precisione le grandezze fisiche di base per ottenere le caratteristiche finali della turbina. Dopo qualche mese di bozze dalla matita uscì un clone dell’allora strabiliante JPX T240, ma dopo qualche valutazione decisi di cestinare tutto e ricominciai la progettazione considerando tre punti vitali: 1) cuscinetti il meno sollecitati possibile adottando la soluzione del flusso inverso (i cuscinetti ceramici a quel tempo erano ancora un sogno) 2) le componenti più critiche e cioè le giranti dovevano essere ricavate da un turbocompressore per autotrazione 3) sviluppare una tecnologia di costruzione a mio dire "da cantina". Credo che ogni turbinaro "fai da te" quando sente parlare di cuscinetti drizza le orecchie. Infatti si può considerare l’organo vitale di tutta la turbina. Dopo parecchie e sgradevoli esperienze ho trovato la soluzione ottimale utilizzando i cuscinetti ad alta velocità per mandrini in acciaio, a contatto obliquo con angolo di 15° e con una velocità di riferimento di 110.000 giri/min. (da catalogo), ma tranquillamente aumentabile fino a 115.000. Importante la lubrificazione che alla fine la migliore è risultata essere la miscela olio-kerosene (5%). Altra componente vitale le giranti. Viste le condizioni di funzionamento non mi sembrava il caso di costruirle e visto che il mercato dell’automobile offre svariate possibilità, ho pensato di utilizzare un compressore centrifugo e una turbina centripeta, facilmente recuperabili da qualche turbocompressore in disuso. Sono certamente d’accordo che le masse rotanti in gioco sono maggiori, ma i 100/200 grammi di peso in più non cambiano la vita, purché ci sia meno lavoro e la sicurezza per chi utilizza il motore. |

|

|

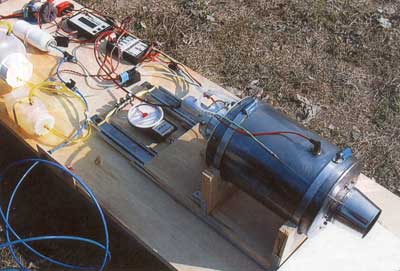

Infine una "tecnologia da cantina" mi sembra necessaria per tutti gli appassionati che vogliono costruirsi una turbina in casa. Sono necessari mezzi di base, come un piccolo tornio e un trapano a colonna e un po’ di pazienza. Comunque per chi ha più familiarità con varie tecnologie di lavorazione può tranquillamente fare uso di fresatura CNC, taglio al laser, ecc. Sicuramente un pizzico di ingegno è necessario per facilitarsi i lavori e ottenere buoni risultati. Anche per i materiali non mi sono addentrato nell’utilizzo di leghe esotiche, anzi. Si parte dal comunissimo alluminio per le parti fredde e si arriva all’acciaio inox (AISI 304 o 316) per le parti calde. Per fare un esempio il collettore turbina (termicamente sollecitato) è realizzato in comunissimo FE430 per renderne più facile la lavorazione. Chi volesse comunque può scegliere materiali più raffinati, ma ricordo che lavorare inox, inconel, ecc. non è facile. Alla fine della storia ne è risultata una turbina non certo competitiva dal punto di vista di peso e dimensioni, ma tutto sommato con prestazioni che si possono ben adattare alle esigenze di turbinari che non hanno pretese da campioni del mondo. Ricordo comunque che la turbina viene controllata da qualsiasi ECU purché controlli giri e temperatura. Ma torniamo alla fase dello sviluppo. Dopo un paio d’anni dalla fine della progettazione assemblai il primo prototipo di questa turbina, che naturalmente, al banco, presentava tutti i problemi di questo mondo: temperature altissime dei gas di scarico, lubrificazione al di fuori di ogni grazia divina, combustione da brivido, ecc. Allora utilizzavo il propano come carburante, ma ben presto capii che per motivi di sicurezza dovevo subito convertirmi al kerosene. Dopo la soluzione dei problemi minori rimasero due scogli da superare: 1) cuscinetti, 2) temperature dei gas di scarico troppo alte. Come fare? Il problema dei cuscinetti lo risolsi in parte quando adottai i cuscinetti ad alta velocità, ma la lubrificazione forzata ad olio non funzionava ancora a dovere, con pericolo di svuotamento di serbatoio, quantità di consumo calibrate (se troppo c’erano problemi di freno idraulico). Insomma i cuscinetti, anche se raramente, continuavano a grippare (quanti soldi !!!). Perché? Alla fine capii che c’era solo un problema di alimentazione dell’olio; infatti nel cuscinetto posteriore della turbina sembrava che di olio proprio non ne arrivasse. Per timore di incendio mi riservai il sistema di lubrificazione olio-kerosene come ultima possibilità e proprio come succede con le carte, l’ultima è sempre quella giusta. Infatti da quando cominciai ad adottare questo sistema, tutto funzionò alla perfezione e l’uomo più felice del mondo ero proprio io. |

|

|

Attualmente sto modificando i disegni della turbina per montare i cuscinetti ceramici (finalmente disponibili) che sicuramente mi porteranno ad un aumento della spinta. Tutto ciò non per dire che i cuscinetti in acciaio non sono affidabili, anzi (con gli stessi cuscinetti ho bruciato quasi 90 litri di kerosene e ancora girano bene), ma solo per dare totale affidabilità nel tempo alla turbina stessa. Credo comunque che 11/12 chili di spinta attualmente disponibili, siano più che sufficienti per modelli di medie dimensioni. Finalmente rimaneva l’ultimo problema da risolvere: come abbassare la temperatura dei gas di scarico? Iniziai uno studio dettagliato di una camera di combustione ottimale, la realizzai, ma niente da fare, la temperatura rimaneva ancora alta. Perché? Dopo vari consulti, ipotesi e decine di test al banco finalmente capii la causa (naturalmente la più evidente): il cono di scarico era troppo chiuso e questo mi sballava tutti i valori. In fondo mi ero basato sui calcoli teorici, ma ben presto capii che la sperimentazione pratica, applicata anche dalle industrie di motori aeronautici, era la migliore delle formule. Trovato il diametro giusto della sezione di scarico, la turbina era messa a punto. Adesso potevo dare tutto gas e così feci. Con il secondo prototipo del motore ho raggiunto la bellezza dei 12 chili a 116.000 giri/min. a 670°C di EGT (vedi dati tecnici). Non vi dico l’euforia di quei momenti!! E finalmente dopo le innumerevoli prove al banco, si passa ai test in volo. Sempre attivo, Giancarlo Zanetti, affascinato dal volo a turbina, mi offre la sua disponibilità all’intero progetto costruendo svariati modelli sistemati per ospitare la mia turbina. Il primo, un AMX, poi in EF2000 (peso medio 9,5 chili al decollo). Devo dire che i test sono stati svolti soprattutto con l’EF2000 in quanto modello con ali a delta presenta delle doti di volo meno critiche. La turbina tarata 9 chili di spinta, si comporta egregiamente, forse sopra le mie aspettative; faccio notare che il nostro pilota, Luciano De Boni, essendo alle prime armi di volo a turbina se la cava benissimo e con l’adrenalina alle stelle, da piena potenza soltanto in fase di decollo su erba, continuando il resto del volo a metà manetta (circa 5 chili di spinta). Con 2 litri di kerosene voliamo per circa 5 minuti, non privandoci di varie smanettate. Alla fine di ogni volo sull’EDT della ECU controllo la temperatura massima del volo, quella media (circa 500°C) e il tempo di arresto rotazione delle giranti dopo spegnimento (26 secondi). Il picco di massima temperatura per alcuni secondi in qualche volo è stata rilevato attorno ai 720°C; un po’ alta, ma forse dovuta agli slams di manetta o a variazioni brusche di assetto con possibili turbolenze nella presa d’aria. Fino ad ora comunque il motore si è comportato egregiamente, anche in caso di decolli mancati, ingestione d’erba, temperature ambientali estreme (40° C), impatti, ecc. |

|

|

Insomma, il motore funziona, e ricordo a tutti gli interessati alla turbina che è disponibile il fascicolo dei disegni costruttivi dettagliati. Per tutte le informazioni potete contattarmi tramite e-mail: m.bizzotto@tiscalinet.it. Attualmente i test in volo continuano con svariati modelli (tempo libero e kerosene permettendo) ed ad ogni volo raffiniamo sempre più la semplicità delle operazioni per il "ready to fly". In fondo lo scopo è proprio questo: volare con la stessa semplicità di un normalissimo modello con motore a scoppio. Per il momento è tutto e spero di darvi in seguito ulteriori aggiornamenti A presto e .... TURBINARI D’ITALIA .... AVANTI !!!!!!! |

|

|

Parte Seconda Carissimi amici turbinari e non, un grandissimo saluto dal Jet Propulsion Laboratory di Bassano del Grappa...cioè dalla mia cantina !!! Come promesso eccomi qua a darvi gli ultimi aggiornamenti sulle esperienze condotte in merito alla mia turbina JMB T-120. A più di un anno dalla pubblicazione del primo articolo su questo argomento devo dire che il tema è stato accolto con molta curiosità. Gli interessati a costruirsi una turbina in casa sono stati davvero tanti, e 5-6 amici sono riusciti a portare a termine l’opera. Con ore e ore di telefonate amichevoli, i nuovi turbinari sono riusciti a mettere la turbina al banco e con grande emozione farla girare per la prima volta. Non sono comunque mancati i suggerimenti e le critiche per migliorare l’affidabilità della T120. Grazie anche alle esperienze dell’amico Giovanni Merluzzi di Torino che hanno contribuito ad evidenziare alcune migliorie che saranno apportate nelle prossime versioni di questa turbina. Inoltre, coraggioso più che mai, il nostro amico Giovanni ha portato la turbina a limiti di funzionamento mai raggiunti prima; ottimi test per misurare la sicurezza totale di tutta la macchina. Pensate che la spinta massima raggiunta da Giovanni è stata di ben 14,5 kg. a 128.000 giri/minuto a circa 650 °C di temperatura massima. I cuscinetti, dopo questo test, non hanno mostrato alcun segno di fatica, anzi dopo smontati, appaiono ancora brillanti e senza rumori dovuti la deterioramento delle piste. Come ricorderete stavo modificando i disegni costruttivi, per montare i cuscinetti ceramici, ma dopo circa 10 ore di funzionamento e 220 litri di kerosene bruciati, ho appurato che i cuscinetti in acciaio ad alta velocità attualmente in uso sopportano eccellentemente sforzi e regimi in gioco sulla T120. Naturalmente invito tutti coloro che stanno costruendo la turbina a non spingerla ai regimi raggiunti dall’intrepido Giovanni in quanto, a seconda di come è stata costruita, potrebbero verificarsi situazioni anomale e pericolose come il pompaggio del compressore e temperature eccessive dei gas di scarico. Attenetevi quindi ai dati di progetto scritti sul fascicolo disegni e lavorerete nella massima sicurezza. Vorrei citare anche l’amico Graziano Cecchini di Pesaro che con alcune modifiche estetiche è riuscito a dare un look piacevole alla T120, inoltre sta modificando qualche dettaglio per applicarla come turboalbero su un elicottero. |

|

|

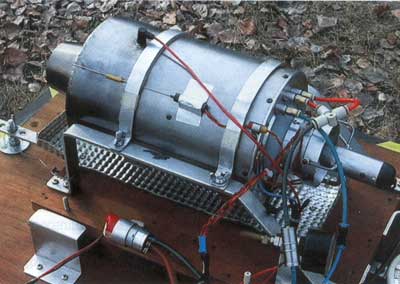

Da queste rilevanti esperienze ho notato alcuni importanti elementi che quasi sempre sono deleteri per la turbina stessa. A tutte le persone che stanno ultimando la T120 consiglio vivamente di non collaudarla le prime volte al banco con regolazioni fatte artigianalmente, come regolatori PWM per la pompa, termocoppie recuperate da chissà dove, pompe del kerosene fatte in casa, ecc. in quanto si sono quasi sempre dimostrati causa di rotture, bruciature e partenze caldissime, pericolose anche per i turbogetti veri. Tutti questi elementi portano fuori strada il buon funzionamento della turbina nonché la sicurezza di chi ci lavora sopra. Vi ricordo che una turbina (decentemente costruita) funziona bene se è controllata bene. Spesso mi è capitato di modificare i miei prototipi perché non utilizzavo una Electronic Control Unit (ECU) adeguata, per poi dover tornare alla soluzione originale perché la ECU potesse lavorare adeguatamente. Quindi quello che consiglio vivamente è di abbinare alla vostra turbina una ECU di caratteristiche adeguate. Nel corso di questo anno di lavoro ho avuto occasione di provarne parecchie facendomi un’idea di quelle che sono più o meno idonee. Se siete interessati su cosa usare sulla vostra T120, vi invito a contattarmi via email m.bizzotto@tiscalinet.it. Tra gli interessati, non manca comunque qualche esperto di elettronica che oltre alla turbina, vorrebbe provare a costruire una ECU. Ottimo inizio!! In effetti, e questo è un appello, se c’è già una turbina tutta italiana, manca ancora una ECU tutta italiana. Faccio notare però che la teoria del controllo e dei sistemi ridondanti richiedono una buona esperienza in merito. Nel frattempo dentro la mia cantina la ricerca e lo sviluppo non si fermano. Dopo alcune considerazioni teoriche ho valutato di fare un restyling alla T120 e tutte le condizioni me lo hanno permesso. Pur mantenendo le stesse dimensioni e utilizzando un compressore diverso, alla fine è nata una turbina più leggera e di costruzione più semplice, ma di potenza nettamente superiore. La neonata, il prototipo T3, porta la sigla T150 e fornisce una spinta di 14 kg. a 120.000 giri/minuto alla temperatura di 580 °C al massimo dei giri. Questo grazie anche al distributore della turbina di nuova e più semplice concezione, in un primo studio ricavato per microfusione, ma tranquillamente fattibile anche con metodi tradizionali (come taglio al laser e qualche saldatura al TIG). Anche la camera di combustione modificata ha dato buoni risultati, grazie all’utilizzo dei tubi di fiamma in Inconel 600 nettamente più duraturi dei tradizionali tubi in inox. |

|

|

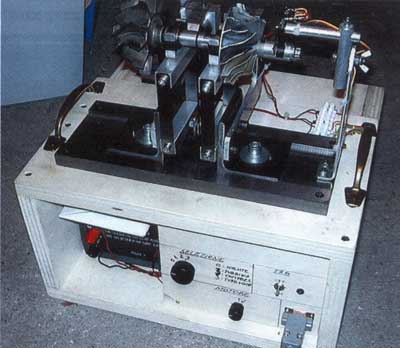

Anche nel peso ci saranno future modifiche, come ad esempio l’utilizzo di lega di magnesio per alcune parti attualmente fatte in alluminio e perché no, l’utilizzo del titanio non lo escludo. A conti fatti con queste variazioni sul tema stimo un peso finale di non più di 2 kg. ottenendo così un rapporto di spinta/peso di 7. I cuscinetti, gli stessi che sono montati sulla T120, funzionano egregiamente anche a questi regimi senza dare segni di cedimento (unica causa più diretta è la mancanza di lubrificazione). Il tutto coronato con un’ottima, e versatile ECU della Jet Tronics versione 4.9. Naturalmente la turbina è munita di avviamento e raffreddamento automatici interamente gestiti dalla ECU, quindi come le turbine serie, basta alzare il trim motore e la turbina si avvia con grande realismo ed estrema semplicità. Nella messa a punto della T150 ho avuto qualche problema di pompaggio (spernacchiamento del compressore) nel passaggio dai bassi agli alti regimi, ma con la nuova ECU citata ho risolto l’inghippo aggiustando le rampe di accelerazione che in questo caso si dimostrano molto importanti. Per il momento la spinta di 14 kg. è stata raggiunta limitando il regime a 120.000 giri/minuto, ma a stime fatte credo che a 123.000 giri 15 kg. di spinta si tocchino con facilità. Ricordo comunque che questa è pura ricerca ed il limite massimo della T150 non lo conosco ancora, ma vi posso assicurare che 14 kg. di spinta sono davvero tanti per l’impiego modellistico. Per il momento vi anticipo qualche foto della T150 e in futuro seguiranno delle descrizioni più dettagliate. Nel frattempo le prove in volo con le altre turbine continuano alla grande purtroppo anche con qualche incidente. I primi due prototipi, la T1 da 9 kg. di spinta e la T2 (T120) volano regolarmente su svariati modelli, quali EFA (65 voli), MB339, F20, AMX, sempre gentilmente costruiti da Giancarlo Zanetti, ormai veterano in questo settore e pilotati dal nostro unico pilota Luciano De Boni, quasi Top Gun. Comunque piano piano nel nostro gruppo aeromodellistico Francesco Baracca la famiglia di turbinari cresce e la T120 sta diventando quasi una normalità. Evviva la compagnia !!!!! Come vedete tra le foto vi anticipo anche uno strumento recentemente messo a punto: si tratta di un bilanciatore dinamico per giranti che dopo varie esperienze si è rivelato molto attendibile. E’ un’apparecchiatura tutto sommato di semplice realizzazione, in origine concepita da un socio inglese del GTBA (Gas Turbine Builders Association) ma poi realizzato in combinazioni diverse, tra le quali la mia. |

|

|

Interfacciato ad un computer tramite la scheda audio, lo strumento fa uso di un programma scaricabile da internet che simula un oscilloscopio a due canali il quale permette di visualizzare posizione e intensità di sbilanciamento. A prove fatte ho rilevato una sensibilità di 3-5 centesimi di grammo di sbilanciamento. Naturalmente ho dovuto fare un po’ di esperienza per poterlo usare correttamente, ma alla fine i risultati si sono visti. Lo vedremo in dettaglio alla prossima occasione. Nel frattempo sto aggiornando il fascicolo dei disegni costruttivi per la costruzione della T150 e tempo permettendo saranno disponibili anche quelli per il bilanciatore. Concludendo faccio un augurio di buon lavoro a tutti gli amici che stanno ultimando la turbina e un GRAZIE a mia moglie Renata per la pazienza dimostrata, intanto la ricerca e lo sviluppo su questo affascinante tipo di propulsione continuano appassionatamente nel mio "JPL" con soluzioni e idee che, prossimamente vi farò conoscere. Non mi resta che salutarvi, arrivederci alla prossima e TURBINARI D’ITALIA...ANCORA AVANTI !!!! |

|

Indirizzo articolo originale:

https://www.baronerosso.it/modellismo_articoli/show/542/turbina-jmb-t-120.html

https://www.baronerosso.it/modellismo_articoli/show/542/turbina-jmb-t-120.html