Indirizzo articolo originale:

https://www.baronerosso.it/modellismo_articoli/show/539/macchina-per-la-termoformatura.html

https://www.baronerosso.it/modellismo_articoli/show/539/macchina-per-la-termoformatura.html

Macchina per la Termoformatura

Un semplice progetto per costruire una utilissima macchina per la termoformatura

| Pubblicato su Modellistica International di Ottobre 2004. Per concessione dell'Editore e dell'Autore |

|

|

Amici modellisti, quello che presento su queste pagine, non è un modello volante, ma una semplice macchina per fare in maniera autonoma e facile, parti in plastica ricavate da lastra di polistirolo o PVC. Quando ho deciso, assieme all'amico Bruno, di costruire una apparecchiatura per la termoformatura, non credevo che mi sarebbe stata così utile come poi si è rivelata. Tutto è nato per caso, quando un amico modellista della provincia di Udine, me ne ha prestata una. Si trattava di una apparecchiatura di marca, piuttosto costosa, che ho potuto trattenere ed utilizzare per qualche tempo.... abbastanza per intendere che era proprio utile! Dunque, sapendo di doverla prima o poi restituire, l'ho studiata, per capirne la meccanica, con lo scopo di riprodurla. In collaborazione con Bruno, ho sostanzialmente clonato detto apparecchio, che si è rivelato funzionare in maniera invidiabile. L'oggetto descritto nell'articolo, non è quello che abbiamo realizzato, ma una versione ben più semplice, che funziona comunque bene per le piccole esigenze modellistiche. Il tutto è fattibile utilizzando qualche pezzo di multistrato, alcune viti e chiodi, gomma paraspifferi, e poche altre cose, facilmente reperibili. Occorre anche l'uso di un aspirapolvere, ma do per scontato che in ogni casa ce ne sia uno da qualche parte, da poter prendere in prestito. Prima di descrivere a grandi linee la costruzione, suggerisco di procurarsi il materiale da stampare, che potrà essere, secondo le esigenze, trasparente, oppure opaco (cioè bianco o colorato, non trasparente). Il materiale trasparente solitamente è PVC, e si acquista a metratura nei grandi magazzini. Io trovo normalmente due spessori; 0.6 mm. e 1 millimetro. Per fare cappottine per modelli leggerissimi, tipo indoor, io adopero quello di spessore 0,6 millimetri; per modelli più pesanti uso spessori maggiori, anche perché il materiale si stira ed assottiglia quando viene termoformato. Il materiale opaco non trasparente che uso, è polistirolo (non espanso, ovviamente!), ed è esattamente quello con il quale sono fatti i piatti "usa e getta", oppure i bicchieri monouso. La dimensione ideale per la nostra macchina termoformatrice, sarà da adattare alla dimensione dei piatti "di carta" che troverete presso i vostri negozianti. Esistono varie marche di piatti e alcune li fanno sottilissimi, altre fanno piatti con spessori più consistenti, che sono sicuramente da preferire. Reperiti i piatti, avete il materiale con cui termoformerete musetti, cruscotti, pilotini, carenature, copriservi, prese d'aria e tutto ciò che vi verrà utile. |

|

|

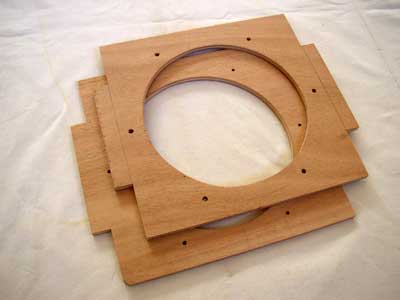

Il diametro del piatto sarà la misura di partenza per costruire la scatola e la piastra porta-piatto, o porta-lastra nel caso del PVC trasparente. Infatti, il bordo del piatto deve essere pizzicato dalla piastra, per circa 6 / 8 millimetri tutto intorno alla sua circonferenza. Nel disegno ho ipotizzato un diametro del "piatto di carta" pari a 20,5 centimetri, che è quello che io ho trovato dal mio negoziante. La piastra porta-piatto diventa all'incirca 25 cm di lato, ed il foro circolare 19 cm. (20,5-1,5 cm.) ed è composta da due tavolette quadrate, uguali tra loro, una delle quali sarà munita preferibilmente di una guarnizione attorno al foro centrale. La guarnizione serve per pizzicare saldamente ed ermeticamente il "piatto di carta" o la lastrina di PVC. Consiglio di utilizzare un buon multistrato, come ad esempio compensato marino, di spessore 10 millimetri. Attorno al foro delle due tavolette che compongono il porta-lastra, si dovranno praticare otto fori passanti, per far prendere posto ad altrettante viti munite di galletto. Queste serviranno per stringere tra le due tavole il piatto di carta o la lastra di PVC trasparente. Io ho adoperato delle viti da ferro 5 x 30 a testa svasata. |

|

|

|

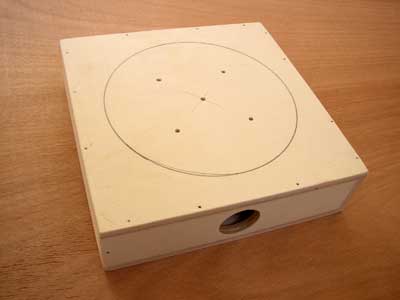

A questo punto si può procedere alla costruzione della scatola, che sarà il "corpo macchina" e sul quale si porrà la piastra porta lastra appena descritta (o porta-piatto) al momento dello stampaggio. La scatola sarà bene farla con multistrato, evitando il truciolare o l'MDF, che si presentano piuttosto porosi, e che si sfaldano troppo facilmente quando pianterete i chiodi in costa. Andrà bene qualche tavoletta di compensato di pioppo, o meglio di betulla, indicativamente di spessore 15 millimetri. |

|

|

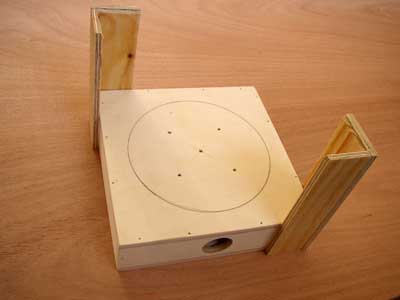

In questa scatola, vi saranno alcuni fori; il primo lo farete lateralmente, su uno qualsiasi dei lati perimetrali. Servirà a connettere il tubo del vostro aspirapolvere, e quindi lo farete di diametro opportuno. All'incirca dovrà essere di 40 millimetri, che è la misura più comune. Assicuratevi che il tubo si inserisca saldamente nel foro, con minori perdite d'aria possibile. Gli altri fori dovranno essere praticati sulla faccia superiore, e serviranno a consentire l'evacuazione dell'aria, mettendo perciò in depressione il foglio di materiale da termoformare. Ne bastano quattro o cinque, di piccolo diametro (3 o 4 millimetri) disposti regolarmente sul piano di stampaggio. Nelle fotografie vedete anche due guide angolari verticali; non sono indispensabili, ma le consiglio per facilitare il rapido e corretto posizionamento del complesso porta lastra sul corpo macchina. |

|

|

Nelle fotografie vedete anche due guide angolari verticali; non sono indispensabili, ma le consiglio per facilitare il rapido e corretto posizionamento del complesso porta lastra sul corpo macchina. |

|

|

Sul lato superiore della scatola occorrono ancora un paio di cosette. La prima è una sottile guarnizione perimetrale, che farà tenuta contro la piastra porta-lastra; potete usare efficacemente della guarnizione paraspifferi morbida. |

|

|

La seconda cosa, è una reticella, meglio se metallica, che deve essere tagliata esattamente in modo da poggiare sulla scatola prendendo posto all'interno della guarnizione. Va bene una reticella a maglia fine, con la spaziatura di qualche millimetro di lato. Va ugualmente bene anche a maglie un po' più larghe. Questa reticella serve per consentire all'aspirapolvere di evacuare l'aria da tutti i punti del piano, e rende possibile un corretto e completo stampaggio sul master. |

|

Ricapitolando:

|

|

|

Dopo qualche secondo, a raffreddamento avvenuto, potete spegnere l'aspiratore, e separare i pezzi. L' errore più comune è l'aver riscaldato in maniera insufficiente o eccessiva il materiale, o anche in maniera non uniforme. Per fare dei test, e guadagnare un po' di pratica, potete utilizzare come master qualcosa che già avete, come per esempio un'ogiva. Nel caso che l'oggetto da stampare non sia alto, nella stessa lastra possono prendere posto svariati pezzi, (ad esempio, 4 carenature copri-servi) disposti regolarmente sul piano di stampaggio. Nell'ipotesi di un musetto per un aereo elettrico, probabilmente ce ne starà uno solamente, ben centrato rispetto al piano. Nello stesso modo si possono fare cappottine trasparenti. Nel caso facciate uso di piatti di plastica, e vi occorra maggiore spessore, potete usarne 2 contemporaneamente, stampandoli come se fosse uno. Vorrei spendere due parole anche sul master che serve da pezzo di origine per lo stampaggio. Si possono clonare cose che già avete, stampandoci su direttamente, oppure si possono creare master personali ed unici, esattamente adattati alle esigenze del vostro modello. Normalmente li realizzo in legno, che poi levigo e vernicio con cura. Ogni piccola imperfezione viene inesorabilmente riprodotta; consiglio quindi grande attenzione nella finitura e nella verniciatura, che deve essere fatta esclusivamente con prodotti bicomponente. Se vernicerete con prodotti nitro o sintetici, dopo le prima stampate, il calore vi svernicerà il master. Se non amate la finitura a vernice, è meglio non farla, piuttosto che usare prodotto che non sia bicomponente. Dopo la prima stampata, la utilizzo a sua volta come "formina" per colarci gesso, e duplicare il master. In questo modo evito di continuare ad adoperare l'originale in legno (che metto da parte) e uso quello in gesso, che è perfettamente uguale al primo. Qualche volta può essere difficoltosa l'estrazione del master dalla stampata, specialmente se il pezzo è un po' alto o con forme tormenate. Facendo preventivamente nel master un forellino passante, dalla base d'appoggio al punto più alto, si può soffiare aria compressa e separare le parti con estrema facilità. Questo è tutto; vi auguro buon lavoro e vi invito a contattarmi se troverete difficoltà. Dall'ultimo articolo che è apparso su queste pagine, i miei indirizzi sono cambiati, e sono ora per la posta: maumarti@mauriziomartinucci.com. Il nuovo indirizzo del mio sito è invece: www.mauriziomartinucci.com Il mio cellulare: 339 3947528. |

Indirizzo articolo originale:

https://www.baronerosso.it/modellismo_articoli/show/539/macchina-per-la-termoformatura.html

https://www.baronerosso.it/modellismo_articoli/show/539/macchina-per-la-termoformatura.html