Ok, parte seconda:

Nota (questa parte ha le screenshot in inglese perchè sto facendo la guida anche per RCGROUPS, se avete dubbi chiedete pure su questo thread).

Prepariamo le fette

Tornando su DevFus Foam e ripreso il progetto ho visto che potevo aggiungere un altro longherone per crearmi già lo scasso per la parte posteriore del cockpit, sono poi passato alla fase di preparazione dei blocchi.

Innanzitutto grazie alla funzione che distanzia uniformemente le ordinate ho potuto raggruppare più fette su un unico blocco, precedentemente ho impostato i limiti della mia TGA che sono di 690mm per gli assi X-A e Y-B e 510mm per l' asse X (la mia TGA ha tre possibili distanze tra i carrelli, 510mm che sono l' ideale per le fusoliere e per ali piccole e medie, 800 e 1260mm che sono l' ideale per ali di media e grande lunghezza).

Il programma ora mi presenta questa schermata dalla quale noto che tranne la prima fetta che è spessa 36mm, le altre sono di 53,56, 53,65 e 53,72mm, visto la differenza tra molte delle fette è minima il programma mi consente di tagliarle ugualmente dallo stesso blocco (una differenza sotto al millimetro non è visibile a fine lavoro).

Il programma a questo punto offre diverse possibilità, tagliare le fette in due metà, ribaltate, o per risparmiare materiale di capovolgerne alcune.

Il passo successivo è l' impostazione del kerf (lo spessore del taglio) e la quota che terrò il filo sopra al materiale negli spostamenti, poi si passa al posizionamento del blocco nella macchina, siccome sono molto pigro e non voglio creare supporti, a questo punto controllo la posizione necessaria del blocco, se ad esempio la macchina mi dice che il blocco deve essere posizionato ad una Y di 20mm, torno alla prima schermata e aumento di 20 mm la dimensione del blocco, on questo modo poi mi basterà poggiare il blocco al piano senza dover fare supporti e senza impazzire per arrivare alla quota richiesta.

Un altro trucco consiste nell' impostare manualmente una distanza X in modo da rendere più facile il posizionamento, se la macchina richiede un posizionamento di 23,55mm io lo imposto a 30, così basta un righello e non serve il calibro per ottenere un centraggio perfetto. Da quì è anche possibile eseguire una pratica simulazione 3D del taglio e vedere come verrà eseguita la lavorazione.

Il programma consente di generare degli incastri per semplificare il montaggio, questo però richiederebbe un ulteriore passaggio per creare il blocco già con gli incastri predisposti, io ho saltato questo passaggio perchè con lastre da 6mm non avrei spazio per gli incastri, è comunque comodissima la funzione che genera anche automaticamente il g-code per tagliare a misura i blocchi per le fette.

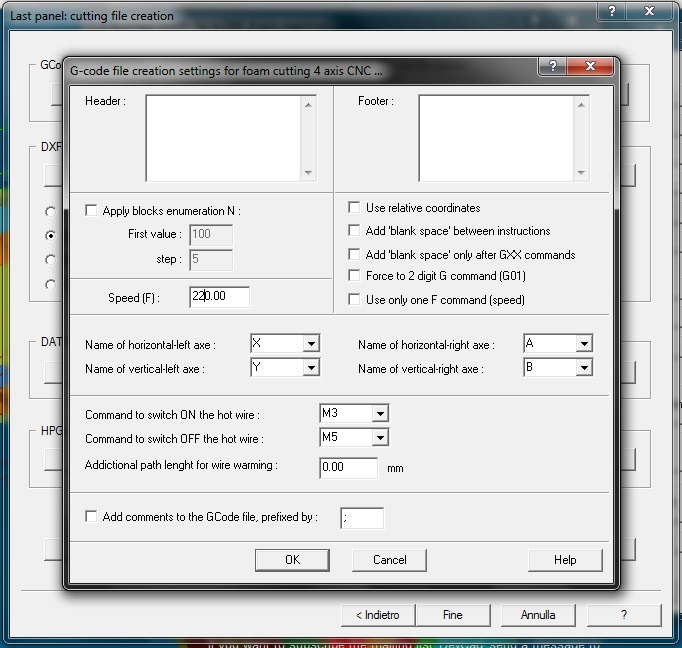

Il prossimo passo è la creazione del vero e proprio G-Code da dare in pasto a Mach3 (il programma è compatibile con i maggiori formati).

Si deve impostare la velocità di taglio, e la mappatura degli assi (basta farlo la prima volta e poi i valori rimangono memorizzati) ed è possibile impostare un "percorso di riscaldamento" per il filo prima che la macchina inizi a tagliare (in qualsiasi momento si può consultare l' HELP per capire come funzionano le varie opzioni) io ho lasciato tutto invariato tranne la velocità.

A questo punto è anche possibile generare un file "guida" per ricordarsi misure e piazzamento del materiale da tagliare, è essenziale sopratutto nel caso (come il mio) in cui DevFus Foam conflitti con Mach3 a causa di limitatissime risorse di sistema, il programma genera delle pagine html che si possono salvare e che contengono i seguenti dati:

Ok, adesso ho tutto il necessario per proseguire con la terza fase.