Buonasera a tutti.

Dopo un certo periodo di silenzio in questo thread, torno a dare una spolveratina, con qualcosa di nuovo ed un po diverso dalle modifiche ai motori, ma sempre strettamente correlato. Le curve di efficienza e le caratteristiche dei motori brushless, passando attraverso i metodi di misura, le attrezzature utilizzate e le considerazioni personali e linterpretazione dei risultati.

PREMESSA: tutto quello che vi sto scrivendo oggi è estratto dalle mie prime esperienze in merito, che sono ancora limitate ed in via di sviluppo. Il continuare con questa sperimentazione potrebbe portarmi a considerazioni differenti da quelle che ho a disposizione ora, per cui non prendete quello che leggerete come completamente rigido e vincolante.

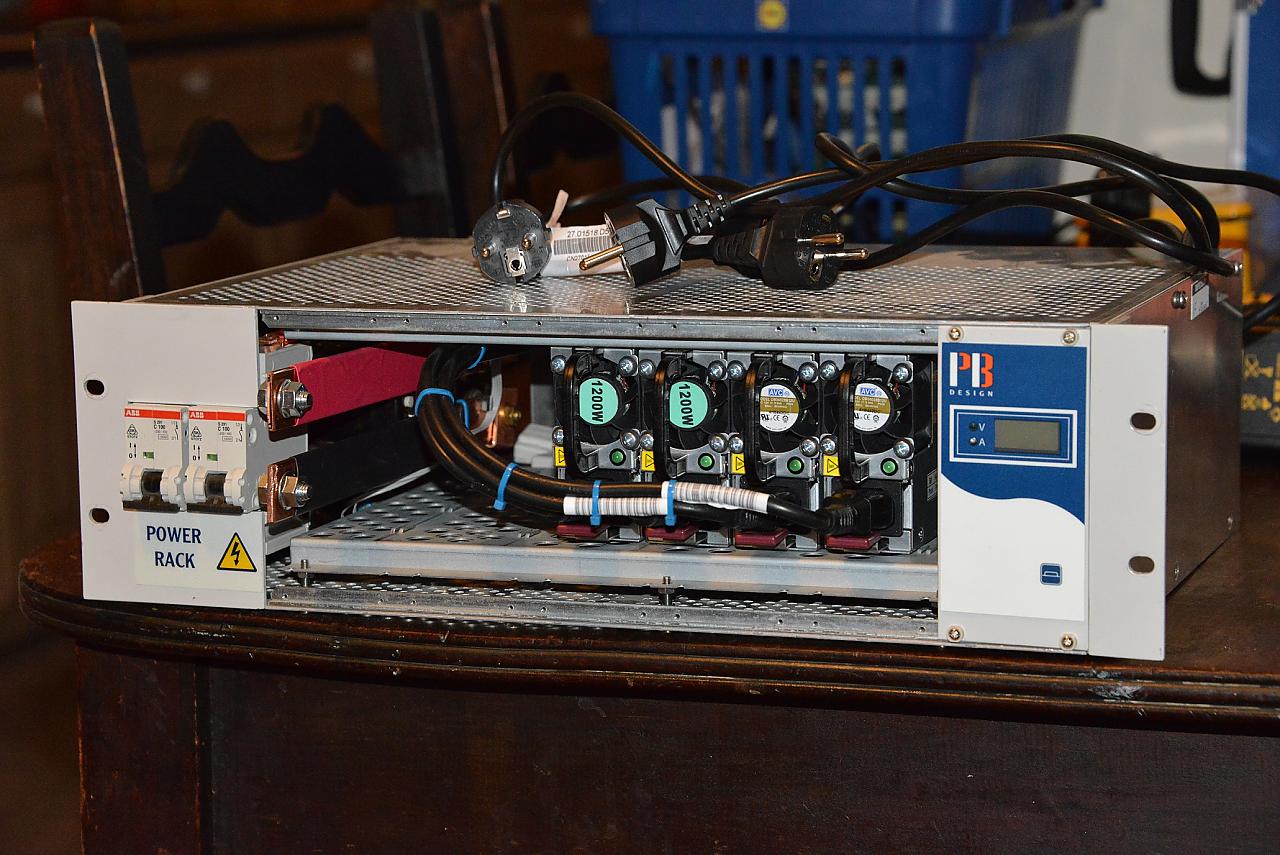

Finalmente, dopo mesi di grattacapi ed avventure varie, sono riuscito a completare la mia postazione test (banco prova frenato) con un alimentatore switching per il pilotaggio dei motori (Un grazie infinito a Steve che si è prodigato per la realizzazione, e a tutti coloro che in questi mesi mi hanno aiutato a vario titolo in merito allalimentazione).

Lalimentatore in questione è in grado di fornire una tensione di 25V e 200A costanti, realizzato utilizzando 4 singoli alimentatori da server HP. La necessità di utilizzare unalimentazione del genere, deriva dal fatto che, per il calcolo delle curve di efficienza, è necessaria una fonte a tensione costante (teoricamente) indipendentemente dal carico applicato. E facile capire, come lutilizzo di un pacco LiPo non sarebbe adatto allo scopo, dato che il mio target di misura (logicamente non per qualsiasi motore) si attesta, a massimo carico, tra i 160A ed i 190A, valori che vengono mantenuti per almeno 5-8 secondi, così come per i carichi inferiori. Nel mio caso specifico, lalimentatore mi permette di contenere la caduta di tensione attorno agli 0.8V ad un carico di circa 180A.

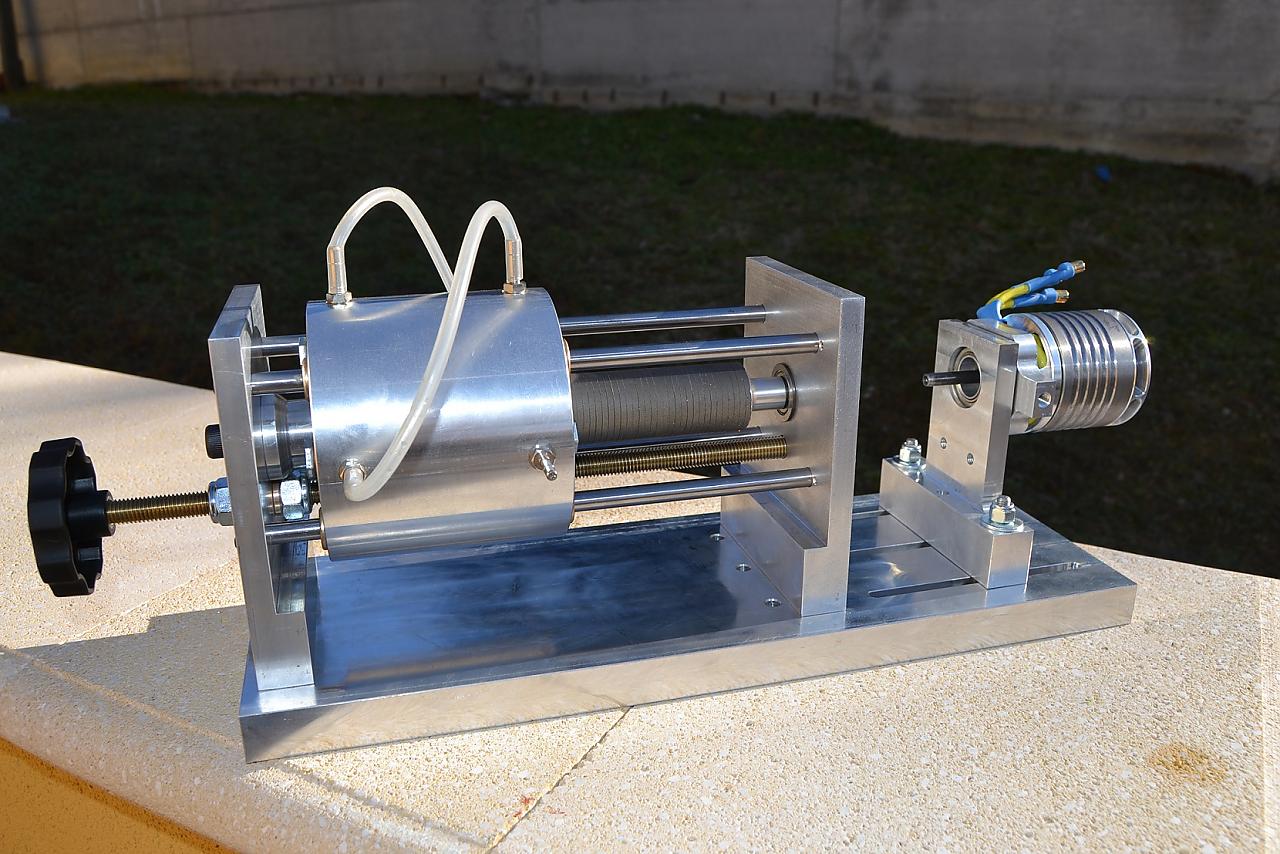

Il freno per caricare il motore da testare è una realizzazione artigianale, che ho fatto fare da mio disegno e sfrutta il principio delle correnti parassite (Eddy current, esattamente ciò che si cerca di scongiurare quanto più possibile nei nostri motori). Il Principio è che un campo magnetico rotante, che viene immerso (o circondato) da un materiale, che sia ottimo conduttore di elettricità, ma non magnetico (rame ed alluminio in primis), cortocircuita le linee di flusso del campo stesso, creando così la forza frenante. La variazione del freno, è data da quanto il campo magnetico viene immerso nel materiale in questione.

Allinterno del blocco di alluminio che utilizzo sul freno, ho adottato il rotore di un motore inrunner Lehner 3080, composto da una serie di magneti circolari, impilati uno sullaltro. Con questo setup, immergendo 1/3 della lunghezza del rotore, arrivo a caricare 110A. Con questa tensione di alimentazione e conseguenti RPM, credo potrei arrivare con facilità a 300A o più

.

Tutto questo genera una grande quantità di calore, tanto da rendere necessario un raffreddamento a liquido per poter eseguire test consecutivi di 3 o più motori. Nel mio caso farò questo utilizzando un watercooler di recupero da un PC, con radiatore e ventola di raffreddamento. Poco più che un giocattolo, ma aiuta notevolmente ad allungare il tempo di lavoro del freno magnetico.

Nel mezzo di questi 2 elementi, troviamo regolatore ESC (per ora YEP 120HV, e a breve YGE 320HV) ed il sistema di misura UNILOG2 della SMmodellbau. Per quanto riguarda il regolatore, al fine di poter ottenere dati validi da inserire nel computer, è importante che questo sia a timing fisso, e selezionabile a piacimento. Regolatori con software che implementano timing dinamici ed automatici non vanno bene, in quanto varierebbero i valori misurati in modo non naturale, rendendoli così inutilizzabili per il SW di calcolo.

Il sistema UNILOG2 è un sistema telemetrico generico, pensato per essere montato a bordo dei modelli (come il jlog per chi lo conosce, specifico per i Jive) e permette tutta una serie di misurazioni molto accurate, di tutti i dati necessari allo scopo, ovvero tensione, corrente, giri del motore. Implementabili con semplicità una miriade di sensori aggiuntivi per temperature, velocità, altezze, posizione GPS

.. etc etc.

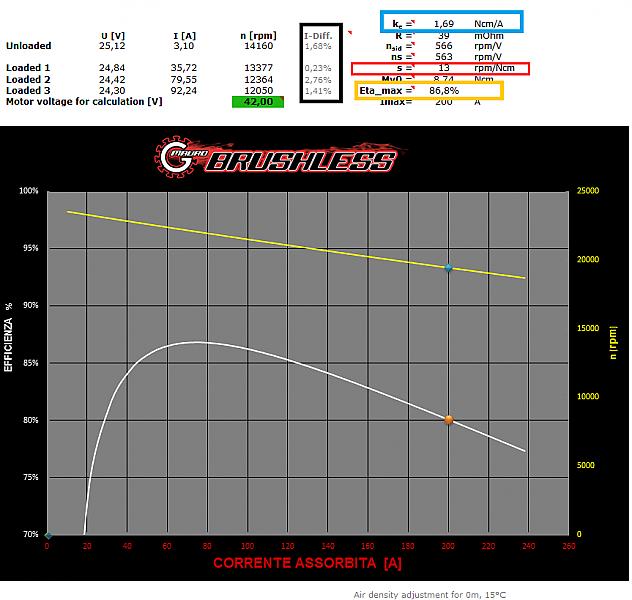

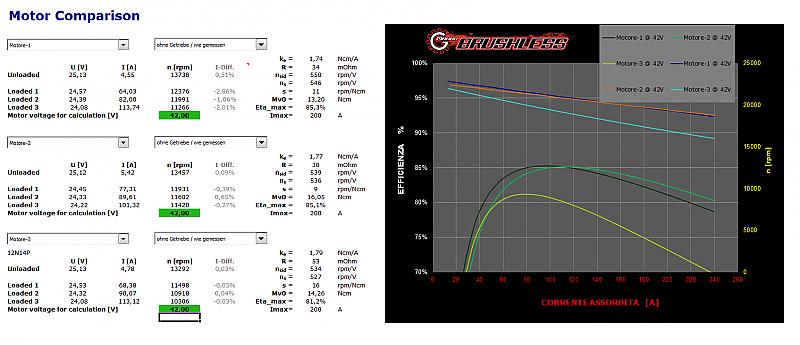

Questo sistema, corredato da un semplice SW (praticamente il Drive Calc nella sua versione excel) permette di arrivare ad un risultato come quello seguente:

Il programmino in questione, è qualcosa di estremamente interessante. Parlandone al riguardo con altri appassionati del genere, ho trovato conferma del fatto che i risultati restituiti sono molto attendibili, cosa confermata anche dalla sua sensibilità verso i numeri inseriti, inoltre, chi si è preso la briga di confrontare i risultati, con quelli avuti da banchi differenti e più professionali / industriali, con sistemi di misura proprietari, ha notato unelevata corrispondenza, a parità di condizioni di misura.

Personalmente ho già eseguito un certo numero di test, provando a modificare piccoli dettagli su uno dei miei GM e differenti configurazioni di uno stesso motore, notando le variazioni di curve e valori, corrispondenti all andamento teorico che mi aspettavo. Figata!

Il programmino in questione, per calcolare le curve di efficienza ed i valori del motore sotto analisi, necessita di 1 o 2 misurazioni a vuoto, ed almeno 2 (meglio se 3) sotto carico, a diversi carichi. I dati necessari sono quelli di Tensione, Corrente e RPM del motore. Le misurazioni a vuoto, se fatte entrambe, meglio se a tensione differente di circa il 20%. Questo aiuta ad aumentare laccuratezza dei risultati. Per le misure sotto carico, personalmente eseguo più di tre rilevamenti. Questo mi permette di avere un numero maggiore di punti da poter inserire nella tabella corrispondente, in base ai valori di attendibilità che il programmino restituisce, nello screenshot nel riquadro nero.

I valori percentuali nel riquadro nero, mostrano quanto si può ritenere plausibile il risultato ottenuto. Finchè rimangono bassi e di colore grigio, i valori inseriti danno un ottimo riscontro del motore. Quando uno o più di questi supera una certa soglia, diventa di colore rosso, e la misura necessita di essere rifatta ad un valore di carico differente da quello attuale. Nella realtà dei fatti ho notato che valori rossi, ma contenuti portano a variazioni minime nei risultati, in molti casi trascurabili. Inoltre, il numero che vedete nella casellina verde, è la tensione reale a cui il motore andrà a lavorare. Inserire questo valore, permette al programma di calcolare la curva più realistica, virtualmente rapportata alla tensione di lavoro reale.

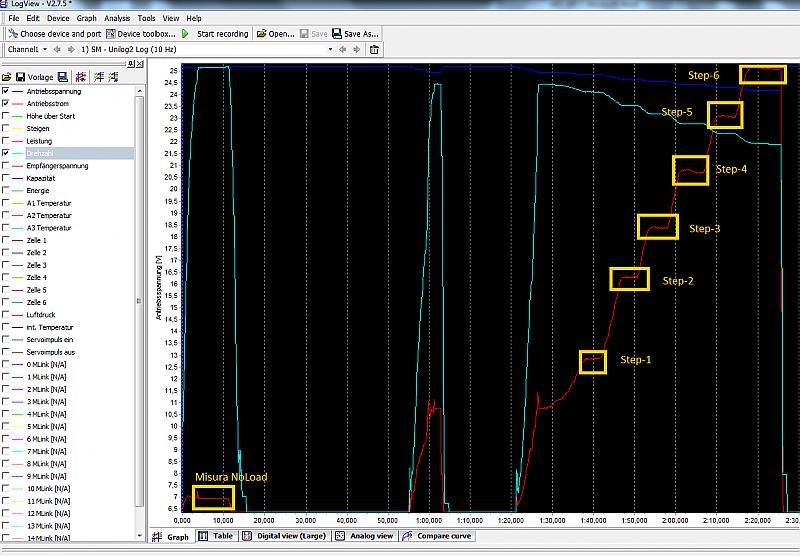

Le misurazioni le effettuo caricando a step il motore, attualmente mi sono limitato ai 120A nominali del regolatore (Gli A a cui fermarmi ad ogni step li leggo in diretta dal Live Panel, interfaccia grafica dellunilog che mostra in tempo reale tensione, corrente, RPM, giri ed altri parametri se attivati.), i valori li estraggo dal grafico creato dallUnilog sulla microSD, visualizzato con il LogView, per intenderci una cosa del genere:

Unaltra funzionalità interessante, è la possibilità di comparare su un unico grafico fino a 3 curve differenti, in modo da poter avere un riscontro immediato delle differenze tra diversi motori, oppure prima e dopo modifica.

Prossimamente, scriverò alcune considerazioni sui risultati che si ottengono con questo metodo, la loro interpretazione e "collocazione".

Per questa sera può bastare..... oltre potrei addormentarmi sulla tastieeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeee eeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeee eeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeee eeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeee eeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeee eeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeee eeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeeee.... ........